Техническое решение для линии по производству кукурузных початков и линии стерилизации и упаковки

I. Подробная технологическая схема линии по производству кукурузных початков

Очистка кукурузы

Используется модель JWBT 10000 с воздушным нагнетанием, распыляющая газ высокого давления сбоку или снизу для отделения шелухи от початка кукурузы с помощью давления воздушного потока. Этот процесс на производственной линии снижает уровень повреждений на 40% по сравнению с традиционным механическим шелушением, обрабатывая 10 000–12 000 початков в час с корпусом из нержавеющей стали, обеспечивающим гигиену пищевых продуктов.

Обрезка (отрезание головы и хвоста)

Машина для обрезки модели ФЙХЗ 4000 на линии по производству кукурузных початков использует высокоскоростные вращающиеся лезвия для точной резки по заданной длине с контролем погрешности ±1 мм. Обрезки перерабатываются для корма, а оборудование подключается к сборочной линии, адаптируясь к крупномасштабной переработке свежих кукурузных початков с 2000 непрерывными безотказными часами.

Мытье и бланширование

Машина для мойки и бланширования модели ЗИД 8000 использует форсунки низкого давления и пузырьковую обработку на производственной линии для всесторонней промывки от примесей. Температура бланширования (85–95℃) и время (3–5 минут) точно регулируются для инактивации ферментов, предотвращения потемнения и уничтожения поверхностных микроорганизмов.

Охлаждение и сушка

Модель охлаждающего водяного бака ЗИД ЛД-5000 распыляет циркулирующую холодную воду 5–10℃, снижая температуру кукурузных початков до комнатной температуры в течение 30 секунд на производственной линии. После слива початки поступают в сушилку с переворачиванием ЗИД-FZ8014, обеспечивающую равномерное воздействие воздуха посредством регулируемого переворачивания (0–15 оборотов/минуту) с остаточной влажностью ≤3%.

Упаковка и стерилизация

Вакуумная упаковка: автоматическая упаковочная машина КБТ ДЗ-1100 на линии поддерживает упаковку по одному или нескольким початкам, изготавливая 60 пакетов/мин с показателем запечатывания 99,8%.

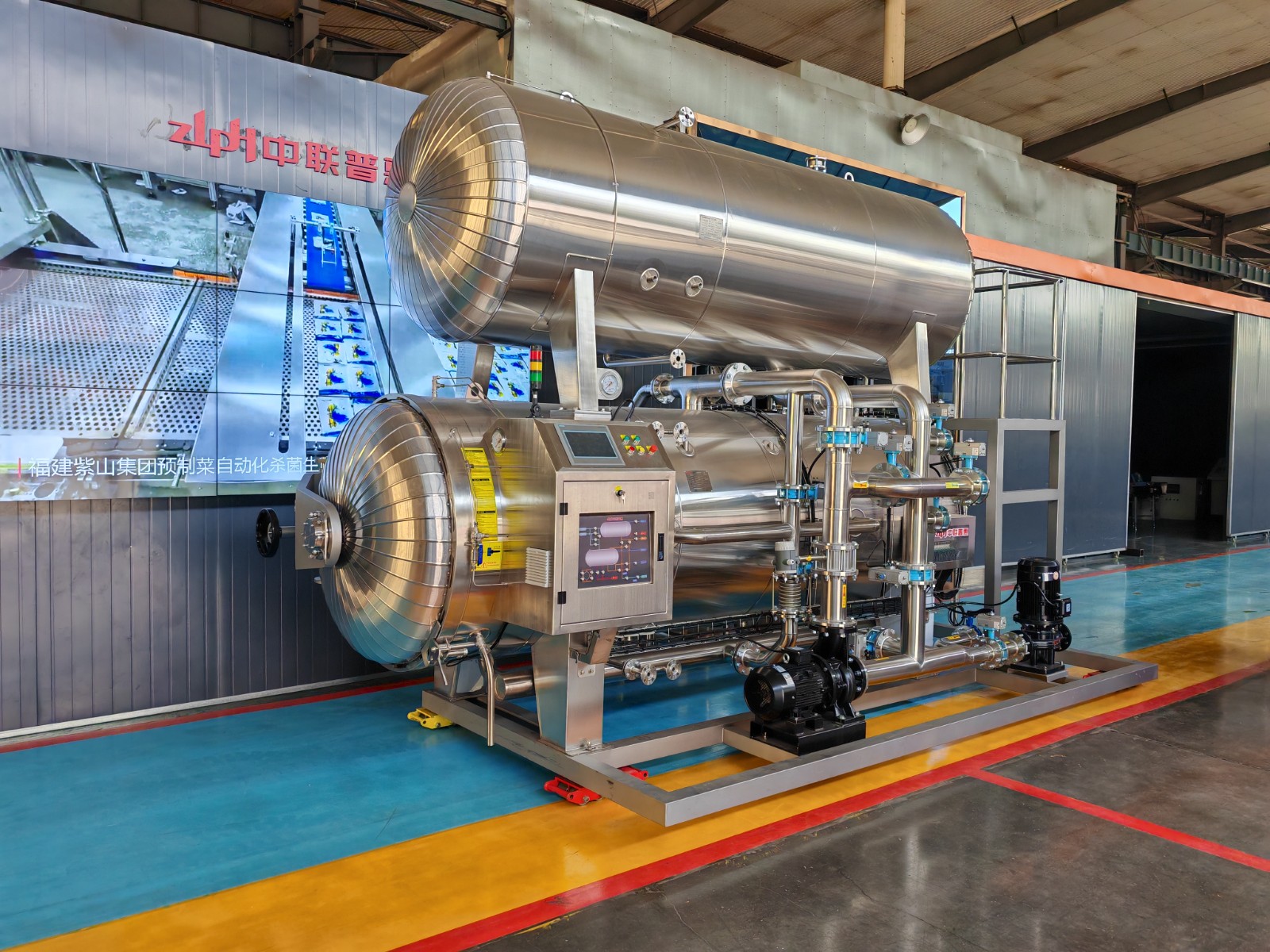

Оборудование для стерилизации сердечника: двухслойная ёмкость для погружения в воду ЗЛПХ 1500*5250

Двухслойная структура автоклава позволяет обрабатывать две партии одновременно, что повышает эффективность стерилизации на 30% и экономит 15% пара.

Стерилизация погружением в воду в реторте обеспечивает однородность температуры ±1℃; линейный контроль сохраняет целостность упаковки на уровне ссшшш99%.

Соответствующая требованиям Управление по контролю за продуктами и лекарствами (FDA) реторта продлевает срок хранения до 180 дней.

Постобработка

Распыление под высоким давлением очищает поверхности мешков, а переворачивающая сушилка предотвращает повреждение от тепла с помощью потока воздуха комнатной температуры. Автоматическая упаковочная машина производственной линии завершает комбинированную упаковку, запечатывание и маркировку.

II. Технические преимущества основного оборудования на линии

Воздушная шелушильная машина:

Уровень повреждений <5%, энергопотребление ниже на 25%, производительность крупномасштабной производственной линии — 10 000–12 000 початков в час.

Обрезной станок:

Высокоточная резка, совместимая с шелушильными и моечными машинами для создания интегрированной производственной линии, долговечная для длительного использования.

Ответ:

Двухслойная конструкция обеспечивает автоматизированный «нагрев-стерилизацию-охлаждение» на линии; быстрый контроль температуры сохраняет текстуру кукурузы, идеально подходит для стерилизации мягких упакованных початков.

III.Производственная мощность и контроль качества линии

Индикаторы мощности

Проектная мощность: 4,5 тонн/час (ядра), 100 тонн/сутки (при круглосуточной работе).

Гибкая конструкция производственной линии позволяет расширять производительность на 30–50 % за счет регулировки параметров или добавления модулей.

Система контроля качества

Проверка сырья: строгий контроль содержания воды, уровня примесей и целостности ядра; автоматическая отбраковка некачественного материала.

Мониторинг в режиме реального времени: отслеживание в режиме реального времени примесей после обмолота (≤0,5%), влажности после сушки (≤12%) и точности сортировки по цвету (99,9%) на производственной линии.

Проверка готовой продукции: комплексное тестирование внешнего вида, микробных показателей (общее количество микроорганизмов на чашках Петри ≤100 КОЕ/г) и моделирование срока годности для соответствия международным стандартам.

IV. Особенности проекта «под ключ» всей линии

Проект «под ключ»: охватывает проектирование процесса, выбор оборудования, монтаж и ввод в эксплуатацию с 3-летней гарантией и пожизненной технической поддержкой.

Экономия зеленой энергии: 85% оборотной воды, на 20% меньше расхода пара по сравнению с традиционными линиями, соответствие национальным экологическим стандартам.

Индивидуальные решения: компоновка производственной линии адаптируется к характеристикам сырья, потребностям в производительности и условиям на месте с использованием поддерживающих 3D-чертежей и анализа энергопотребления.

Если ты'Если вы заинтересованы в том, чтобы узнать больше о нашем реторте ЗЛПХ или изучить потенциальные возможности сотрудничества, свяжитесь с нами по электронной почте сейлсхейли@zlphretort.ком или свяжитесь с нами по WhatsApp по телефону +86 15315263754.